本着为中小直径零件的精密加工而设计的省空间、低成本的车床,主轴电机采用变频电机或FANUC伺服电机,具有体积小、行程大、主轴转速高、高进给精度、易操作、易维护、排屑顺畅等优点。使其成为真正取得成功高精度 CNC 车床。XKC-40A系列小型精密CNC车床满足中小直径高精度、高效率自动化加工的需要。

主要机床设计特点:

1. 高精度主轴-机床采用套筒式主轴,日本超高精密主轴轴承,前三后二配置,保证主轴的高刚性和持久精度,主轴跳动<3μm。

2. 超强切削-高转速、高精度液压回转缸,精密筒夹和高刚性精密动力卡盘配置,提高了韧性材料切削和强力切削的能力。

3. 数控系统-采用FANUC数控系统,使机床具有高稳定性。

4. 高效率加工-机床主轴最高转速4000转/分钟,X、Y轴快移速度可达18米/分钟。可以配置自动送料机,实现高速、高效自动化加工。

5. 液压刀塔-采用高精密液压刀塔,刀位数多,换刀高速、平稳、准确,大幅度节约加工时间。

6. 高精度进给-进给各轴全伺服驱动,采用日本THK高精度滚珠丝杆,保证加工精度及长时间的精度保持,进给各轴重复定位精度<±1.5μm。

7. 床身结构-高刚性密烘铸铁60°斜床身结构,排屑流畅,结构紧凑,造型美观。

8. 液压尾座-液压式尾座,尾座导轨可拆卸,配置灵活,大大提高了轴类零件的加工精度和效率大幅度节约加工时间。

机械本体标准规格

| 加工范围 |

床身最大回转直径 |

Ø400mm |

| 滑板上面最大回转直径 |

Ø150mm |

| 最大车削直径 |

Ø400mm |

| 最大车削长度 |

400mm |

| 主轴 |

主轴转速 |

XKC-40A:60~4000rpm |

| 主轴可通棒料直径 |

卡盘 Ø45mm / 筒夹 Ø42mm |

| 主轴通孔直径 |

Ø57mm |

| 主电机 |

5.5KW/7.5KW-FANUC

7.5KW/11KW-超同步 |

| 刀架 |

刀位数 |

8 |

| 刀具尺寸(车刀/镗孔刀) |

20*20/ Ø25mm |

| 尾座 |

套筒直径 |

Ø60mm |

| ******锥度 |

莫氏No.4高精度回转****** |

| 套筒行程 |

80mm |

| 进给 |

X轴行程 |

220mm |

| Z轴行程 |

450mm |

| X/Z轴最大快移速度 |

18m/min |

| X/Z进给电机 |

伺服1.2KW |

| 其他 |

中空液压卡盘 |

6寸 |

| 中空液压缸 |

6寸 |

| 电源容量 |

12KWV |

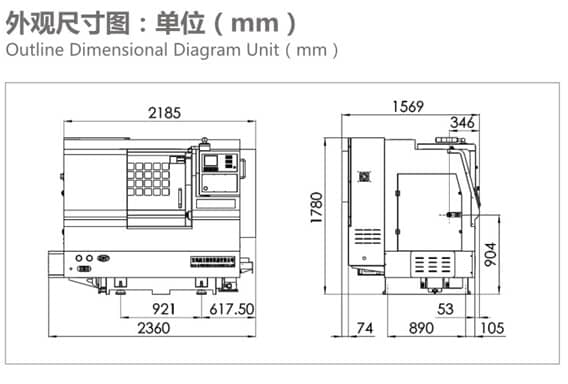

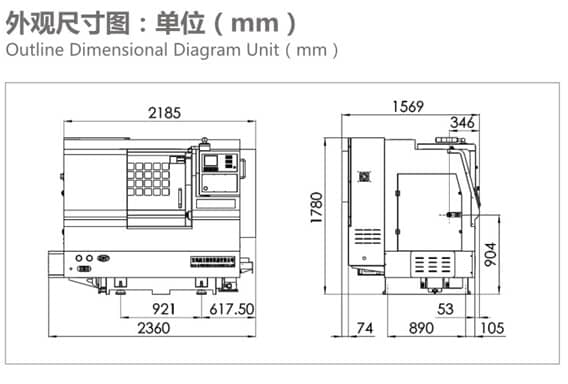

| 机床尺寸(长*宽*高) |

2360*1569*1780mm |

| 机床重量 |

约3000KG |

CNC装置标准规格

| 控制系统 |

FANUC Oi-MATE TD/TF |

| 控制轴数 |

同时2轴,手动1轴 |

| 输入方式 |

MDI键入,绝对值/增量值同时并用 |

| 程序记忆容量 |

640M(512K) |

| 插补机能 |

直线 锥面 圆弧 车螺纹 |

| 最小设定单位 |

0.0001 |

| 最小移动单位 |

X:0.0005 Z:0.001 |

| 切削进给速度 |

每分钟进给 |

1-10000mm/min |

| 每回转进给 |

0.0001-500mm/rev |

| 刀具位置补偿 |

形状补偿 |

±999.9999 |

| 磨损补偿 |

±9.9999 |

| 刀具补偿数 |

64组 |

| 登录程序数 |

400个 |

| 手动移动倍率 |

0.5/0.1/0.01/0.001 |

| 辅助机能 |

M S T |

| 停顿时间 |

0~99999.999秒 |

| 工进进给倍率 |

0~150% |

| 快速进给倍率 |

F0、F25、F50、F100 |

| 输入输出接口 |

RS232C |

| 显示语言 |

中文/英文 |

标准附属品

| 切削液装置 |

1套 |

| 照明装置 |

1套 |

| 集中润滑装置 |

1套 |

| 液压夹紧系统 |

1套 |

| 端面刀座 |

1套 |

| 内径刀座 |

3件 |

| 刀把固定块 |

8件 |

| 液压尾座 |

1件 |

| 液压刀塔(8工位) |

1套 |

| 工具和工具盒 |

1套 |

| 断路保护器 |

1套 |

| 机床地脚盘 |

4件 |

| 机床聚乙烯塑料保护袋 |

1套 |

| 信号灯 |

1套 |

| 液压卡盘 |

1套 |

| 变压器 |

1台 |

| 热交换器 |

1件 |

| 机床全封闭外壳 |

1套 |

特殊附属品明细

| 液压卡盘(8寸) |

| 液压筒夹(5寸) |

| 自动送料装置 |

| 自动接料装置 |

| 零件传输机构 |

| 筒夹弹性夹头 |

| 各类刀具 |

| 气动系统 |

| 各类夹具、夹头 |

| 计数器 |

| 刀具变径套 |

| 链板式自动排屑器 |