背景知识

重卡车车架是重卡车的核心承载部件, 由两根纵梁搭载数根横梁构成, 由前后桥和悬挂装置支承, 因而它必须具有足够的刚度和强度以承受汽车各个方面的载荷和冲击。因此, 在进行车架结构设计时, 需要清楚地掌握汽车在行驶过程中车架所要承受的来自各个方面的承载力和冲击力等外部或内部的力。目前国内在载货卡车的设计、制造和改进方面, 由于设计方法和测量方法依然采用较为传统的手工方法, 导致产品存在缺陷, 目前国产载货车普遍存在整车协调性较差的问题。因为局部材料用量过多或偏少, 造成用材的浪费或不足, 使得整车强度不均匀, 综合性能偏低。

客户需求

该客户是国内某知名汽车企业,主要生产重型卡车。本次需对一辆10米长、2.2米宽的重型卡车车架进行三维扫描,获取数据用于逆向设计,确定缺省方向,设计局部零件,最后进行装配整合得到卡车车架三维模型。

待解决问题

客户在接触三维行业之前使用正向设计方法,先耗费大量时间进行整车设计,夹具设计,装配图,和草图等一系列图纸的反复修改,再用油泥模型或3D打印方法先出一份样件,最后进行工艺设计,退火淬火高温处理后开模。最终结果时间长,人力物力耗费巨大,整个设计周期可能达到4-6个月。

解决方案

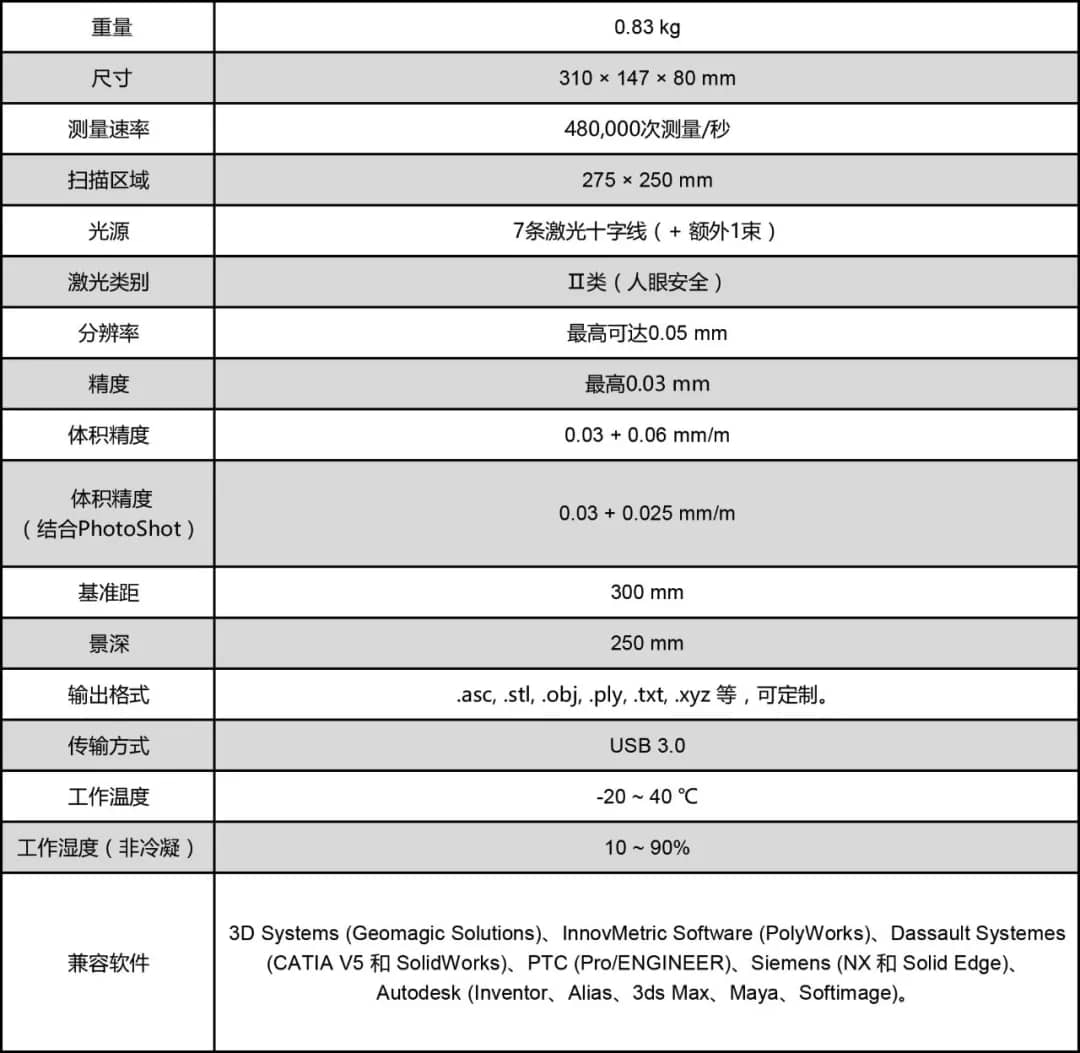

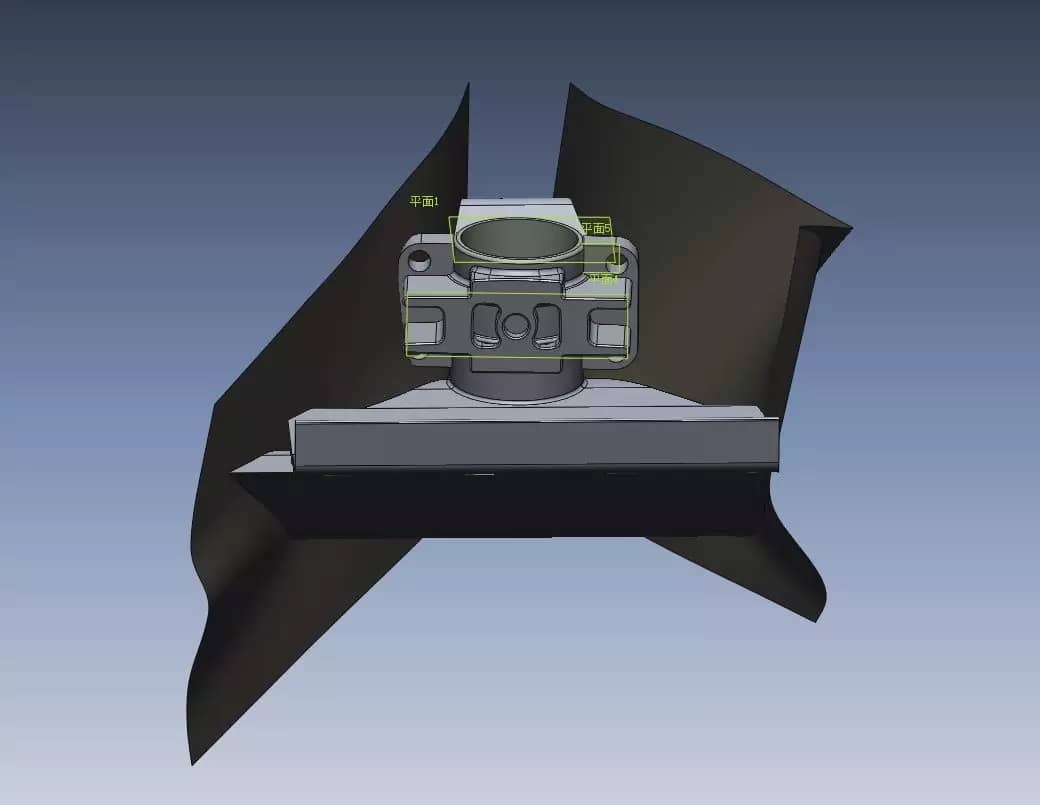

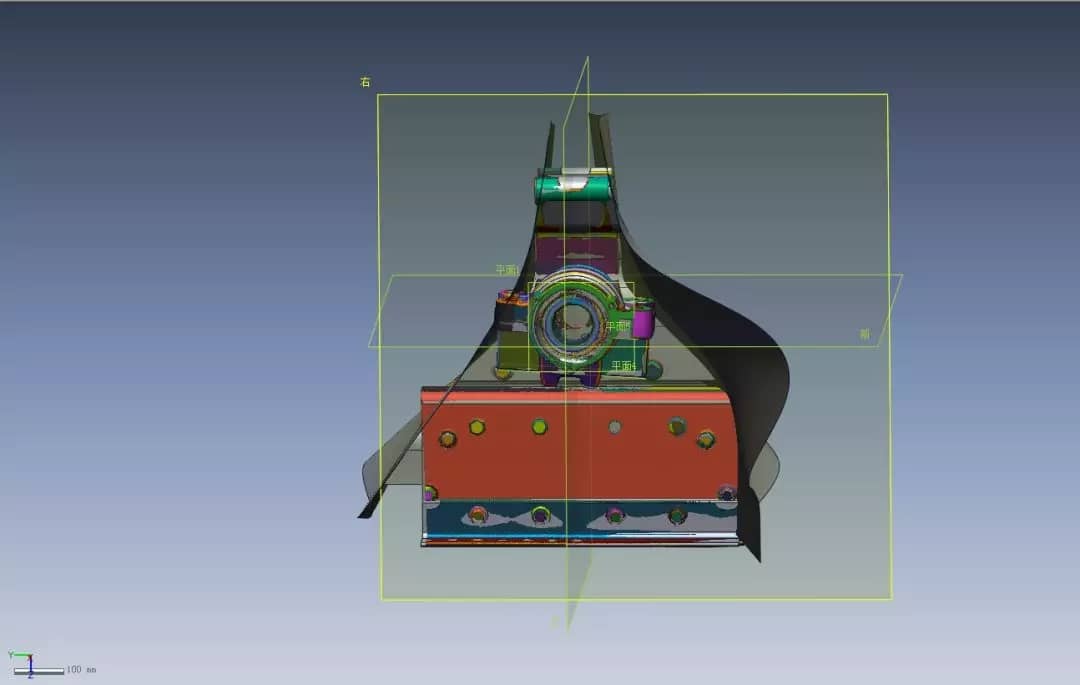

中观的AE工程师使用智能3D摄影测量仪算出标志点,导入三维扫描软件,使用高精度手持式激光三维扫描仪ZGScan对车架进行分段扫描。然后将扫描的数据导入Geomagic Warp进行处理,导入逆向设计软件进行抄数线绘制,最后利用曲线拟合曲面得到最终逆向结果。或者在Design X中进行逆向建模,最终得到图纸。本次使用的产品是中观的Photshot智能3D摄影测量仪和ZGScan手持式三维扫描仪,其主要特点是手持扫描、非接触式测量、操作便捷、高精度、与主流三维软件无缝对接,无需固定安装,不受外部因素影响。具体参数如下:

扫描现场

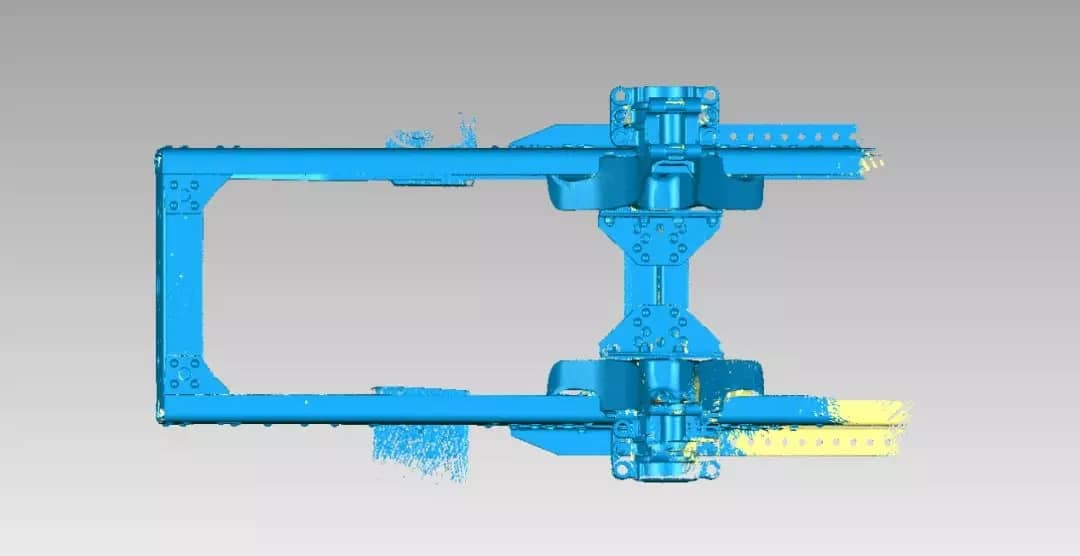

扫描数据

CAD与工件检测对比

整个扫描过程耗时60分钟,8分钟生成数据模型,获取的三维数据速度快、精度高、数据完整。提高了整体检测速度,并极大的节约了客户设计周期,并有效的降低了人力物力成本和时间成本。客户对结果非常满意。